[{"countryCode":"ar","countryName":"Argentina","managerCountryCode":"ar"},{"countryCode":"au","countryName":"Australia","managerCountryCode":"au"},{"countryCode":"at","countryName":"Austria","managerCountryCode":"at"},{"countryCode":"bh","countryName":"Bahrain","managerCountryCode":"ae"},{"countryCode":"by","countryName":"Belarus","managerCountryCode":"by"},{"countryCode":"be","countryName":"Belgium (Flanders)","managerCountryCode":"nl"},{"countryCode":"br","countryName":"Brazil","managerCountryCode":"br"},{"countryCode":"bg","countryName":"Bulgaria","managerCountryCode":"ro"},{"countryCode":"kh","countryName":"Cambodia","managerCountryCode":"th"},{"countryCode":"ca","countryName":"Canada","managerCountryCode":"ca"},{"countryCode":"cl","countryName":"Chile","managerCountryCode":"cl"},{"countryCode":"cn","countryName":"China","managerCountryCode":"cn"},{"countryCode":"co","countryName":"Colombia","managerCountryCode":"pe"},{"countryCode":"cr","countryName":"Costa Rica","managerCountryCode":"cr"},{"countryCode":"hr","countryName":"Croatia","managerCountryCode":"si"},{"countryCode":"cz","countryName":"Czech Republic","managerCountryCode":"cz"},{"countryCode":"dk","countryName":"Denmark","managerCountryCode":"dk"},{"countryCode":"ec","countryName":"Ecuador","managerCountryCode":"pe"},{"countryCode":"eg","countryName":"Egypt","managerCountryCode":"eg"},{"countryCode":"sv","countryName":"El Salvador","managerCountryCode":"sv"},{"countryCode":"ee","countryName":"Estonia","managerCountryCode":"lt"},{"countryCode":"fi","countryName":"Finland","managerCountryCode":"fi"},{"countryCode":"fr","countryName":"France","managerCountryCode":"fr"},{"countryCode":"de","countryName":"Germany","managerCountryCode":"de"},{"countryCode":"gr","countryName":"Greece","managerCountryCode":"gr"},{"countryCode":"gt","countryName":"Guatemala","managerCountryCode":"gt"},{"countryCode":"hn","countryName":"Honduras","managerCountryCode":"hn"},{"countryCode":"hu","countryName":"Hungary","managerCountryCode":"hu"},{"countryCode":"in","countryName":"India","managerCountryCode":"in"},{"countryCode":"id","countryName":"Indonesia","managerCountryCode":"id"},{"countryCode":"ie","countryName":"Ireland","managerCountryCode":"gb"},{"countryCode":"il","countryName":"Israel","managerCountryCode":"il"},{"countryCode":"it","countryName":"Italy","managerCountryCode":"it"},{"countryCode":"jp","countryName":"Japan","managerCountryCode":"jp"},{"countryCode":"kz","countryName":"Kazakhstan","managerCountryCode":"kz"},{"countryCode":"ke","countryName":"Kenya","managerCountryCode":"in"},{"countryCode":"kw","countryName":"Kuwait","managerCountryCode":"kw"},{"countryCode":"la","countryName":"Laos","managerCountryCode":"th"},{"countryCode":"lv","countryName":"Latvia","managerCountryCode":"lt"},{"countryCode":"lb","countryName":"Lebanon","managerCountryCode":"lb"},{"countryCode":"lt","countryName":"Lithuania","managerCountryCode":"lt"},{"countryCode":"lu","countryName":"Luxembourg","managerCountryCode":"fr"},{"countryCode":"my","countryName":"Malaysia","managerCountryCode":"my"},{"countryCode":"mx","countryName":"Mexico","managerCountryCode":"mx"},{"countryCode":"md","countryName":"Moldavia","managerCountryCode":"ro"},{"countryCode":"ma","countryName":"Morocco","managerCountryCode":"ma"},{"countryCode":"mm","countryName":"Myanmar","managerCountryCode":"th"},{"countryCode":"nl","countryName":"Netherlands","managerCountryCode":"nl"},{"countryCode":"nz","countryName":"New Zealand","managerCountryCode":"nz"},{"countryCode":"ni","countryName":"Nicaragua","managerCountryCode":"ni"},{"countryCode":"no","countryName":"Norway","managerCountryCode":"no"},{"countryCode":"om","countryName":"Oman","managerCountryCode":"ae"},{"countryCode":"pk","countryName":"Pakistan","managerCountryCode":"pk"},{"countryCode":"pe","countryName":"Peru","managerCountryCode":"pe"},{"countryCode":"ph","countryName":"Philippines","managerCountryCode":"ph"},{"countryCode":"pl","countryName":"Poland","managerCountryCode":"pl"},{"countryCode":"pt","countryName":"Portugal","managerCountryCode":"es"},{"countryCode":"qa","countryName":"Qatar","managerCountryCode":"ae"},{"countryCode":"ro","countryName":"Romania","managerCountryCode":"ro"},{"countryCode":"ru","countryName":"Russia","managerCountryCode":"ru"},{"countryCode":"sa","countryName":"Saudi Arabia","managerCountryCode":"sa"},{"countryCode":"rs","countryName":"Serbia","managerCountryCode":"rs"},{"countryCode":"sk","countryName":"Slovakia","managerCountryCode":"sk"},{"countryCode":"si","countryName":"Slovenia","managerCountryCode":"si"},{"countryCode":"za","countryName":"South Africa","managerCountryCode":"za"},{"countryCode":"kr","countryName":"South Korea","managerCountryCode":"kr"},{"countryCode":"es","countryName":"Spain","managerCountryCode":"es"},{"countryCode":"lk","countryName":"Sri Lanka","managerCountryCode":"in"},{"countryCode":"se","countryName":"Sweden","managerCountryCode":"se"},{"countryCode":"ch","countryName":"Switzerland","managerCountryCode":"ch"},{"countryCode":"th","countryName":"Thailand","managerCountryCode":"th"},{"countryCode":"tn","countryName":"Tunisia","managerCountryCode":"tn"},{"countryCode":"tr","countryName":"Türkiye","managerCountryCode":"tr"},{"countryCode":"ua","countryName":"Ukraine","managerCountryCode":"ua"},{"countryCode":"ae","countryName":"United Arab Emirates","managerCountryCode":"ae"},{"countryCode":"gb","countryName":"United Kingdom","managerCountryCode":"gb"},{"countryCode":"vn","countryName":"Vietnam","managerCountryCode":"vn"},{"countryCode":"us","countryName":"USA","managerCountryCode":"us"},{"countryCode":"ba","countryName":"Bosnia-Herzegovina","managerCountryCode":"ba"},{"countryCode":"bew","countryName":"Belgium (Wallonia)","managerCountryCode":"fr"},{"countryCode":"dz","countryName":"Algeria","managerCountryCode":"dz"}]

[{"address":"

Robatech AG

","city":"5630 Muri AG","code":"ch","countryName":"Switzerland","countryResponsibleFor":null,"email":"info@robatech.ch","phone":"+41 56 675 77 00","qrCode":null,"street":"

Pilatusring 10

","web":"https://www.robatech.com/en/contact-robatech"},{"address":"

Unique PI Sarl","city":"

Promotion SOMACOB BT. A1. N°18, 06000 Bejaia, Algérie","code":"dz","countryName":"Algeria","countryResponsibleFor":null,"email":"mohand.bouaichi@upi-gr.com","phone":"+213 34 12 06 70*","qrCode":null,"street":"

Mohand Bouaichi

\n

Zone industrielle Boulevard TIKAMIRA

","web":"https://upi-gr.com/"},{"address":"

UHLIG Representaciones S.R.L.

","city":"

Caseros, Prov. de Buenos Aires 1678

","code":"ar","countryName":"Argentina","countryResponsibleFor":null,"email":"info@uhligsrl.com.ar","phone":" +54 11 4734 1593","qrCode":null,"street":"

General Hornos 1307

","web":"https://www.uhligsrl.com.ar"},{"address":"

Robatech Australia Pty. Ltd.

","city":"

Silverwater NSW 2128

Australia

","code":"au","countryName":"Australia","countryResponsibleFor":null,"email":"infodesk@robatech.com.au","phone":" +61 2 9748 4559","qrCode":null,"street":"

PO BOX 7064

","web":"https://www.robatech.com/en-au/australia"},{"address":"

Robatech Austria GmbH","city":"

A-3494 Theiß

","code":"at","countryName":"Austria","countryResponsibleFor":null,"email":"office@robatech.at","phone":" +43 2735 36901 0","qrCode":null,"street":"

Im Wirtschaftspark 7

","web":"https://www.robatech.com/de-at/organisation-oesterreich"},{"address":"Robatech BEL","city":"

225304 Kobrin

","code":"by","countryName":"Belarus","countryResponsibleFor":null,"email":"robatech.BY@tut.by","phone":" +375 1642 26960","qrCode":null,"street":"

Sportivnayastr. 4 BY

","web":"https://www.robatech.com/be/belarus"},{"address":"

Ferrecker Ltda / Robatech do Brasil","city":"

BR - Curitiba - Parana

","code":"br","countryName":"Brazil","countryResponsibleFor":null,"email":"robatech@robatech.com.br","phone":" +55 41 3123 7200","qrCode":null,"street":"

Rua Frederico Carlos Toaldo 11

\n

CEP 82.320-360 Santa Felicidade

","web":"https://www.robatech.com/pt/brasil"},{"address":"

Robatech Canada","city":"

Bolton ON L7E 4J4

Canada

","code":"ca","countryName":"Canada","countryResponsibleFor":null,"email":"info@robatech.ca","phone":"+1 416 622 4784","qrCode":null,"street":"

110 Parr Blvd Unit 101

","web":"https://www.robatech.com/en-ca/organization-canada"},{"address":"

Equifar S.A.","city":"

CL - Santiago

","code":"cl","countryName":"Chile","countryResponsibleFor":null,"email":"info@robatech.cl","phone":" +56 23 2742 230","qrCode":null,"street":"

Vergara 684

","web":"https://www.robatech.com/es/robatech-chile/organizacion-chile"},{"address":"

Robatech (China) Limited

","city":"

CN - 511400 Guangzhou

P.R. China

","code":"cn","countryName":"China","countryResponsibleFor":null,"email":"info@robatech.cn","phone":" +86 20 3921 1716","qrCode":{"url":"https://f.hubspotusercontent20.net/hubfs/8586020/03-Country-Pages/China/WeChat.jpg","altText":"","height":737,"type":"image","width":734},"street":"

1-204 Industrial Building

Tian An Hi-Tech Ecological Park

No. 555 Panyu Avenue, Panyu District

","web":"https://www.robatech.com/en/robatech-china"},{"address":"

Codipack R.I., S.A.","city":"

Desamparados, Patarra

CR - Desamparados, San Jose

","code":"cr","countryName":"Costa Rica","countryResponsibleFor":null,"email":"codipackcr@relinsa.net","phone":" +506 2274-1833","qrCode":null,"street":"

OFIBODEGAS, Bodega #13

1 km Este del Liceo de San Antonio de

","web":"https://www.relinsa.com"},{"address":"

KALETECH s.r.o.","city":"

CZ-33011 Hromnice

","code":"cz","countryName":"Czech Republic","countryResponsibleFor":null,"email":"info@kaletech.cz","phone":" +420 378 605 805","qrCode":null,"street":"

Planá 20

","web":"https://www.kaletech.cz"},{"address":"

Robatech Nordic DK ApS","city":"

DK - 8870 Langå

","code":"dk","countryName":"Denmark","countryResponsibleFor":null,"email":"info@robatech.dk","phone":" +45 86 46 14 00","qrCode":null,"street":"

Industridalen 2

","web":"https://www.robatech.com/da-dk/"},{"address":"

J. C. Scientific Commercial Co.","city":"

EG - 11361 Sheraton Cairo

","code":"eg","countryName":"Egypt","countryResponsibleFor":null,"email":"info@jcsc-eg.com","phone":" +202 2267 44 94","qrCode":null,"street":"

116 Massaken Sakr Koreish

","web":"https://www.jcsc-eg.com/"},{"address":"

Servicios Industriales Internacionales, S.A. de C.V.","city":"

SV - San Salvador

","code":"sv","countryName":"El Salvador","countryResponsibleFor":null,"email":"serins@relinsa.net","phone":" +503 2235-2466","qrCode":null,"street":"

Colonia Buenos Aires #4Avenida Alvarado, Casa #28","web":"https://www.relinsa.com"},{"address":"

YTM-Industrial OY

","city":"

FIN - 01720 Vantaa

","code":"fi","countryName":"Finland","countryResponsibleFor":null,"email":"juha.lipponen@ytm.fi","phone":" +358 290 06 230","qrCode":null,"street":"

Tiilenlyöjänkuja 9 B","web":"https://www.ytm.fi"},{"address":"

Robatech","city":"

F - 55300 Chauvoncourt

","code":"fr","countryName":"France","countryResponsibleFor":null,"email":"info@robatech.fr","phone":"+33 3 2989 3614","qrCode":null,"street":"

Route de bar le duc

","web":"https://www.robatech.com/fr-fr/france/organisation-france"},{"address":"

Robatech GmbH","city":"

DE - 65520 Bad Camberg

","code":"de","countryName":"Germany","countryResponsibleFor":null,"email":"info@robatech.de","phone":" +49 6434 94110","qrCode":null,"street":"

Im Gründchen 2

","web":"https://www.robatech.com/de-de/organisation-deutschland"},{"address":"

NCA HELLAS Ltd.","city":"

GR - 14451 Metamorphosis

","code":"gr","countryName":"Greece","countryResponsibleFor":null,"email":"info@ncahellas.gr","phone":" +30 210 2815 300","qrCode":null,"street":"

5, Polemi Str.

","web":"https://www.ncahellas.gr/"},{"address":"

Relaciones Industriales, S.A.","city":"

GT - Guatemala City

","code":"gt","countryName":"Guatemala","countryResponsibleFor":null,"email":"relinsa@relinsa.net","phone":" +502 2505-5300","qrCode":null,"street":"

1a. Avenida 1-07 Zona 2 El Sauce

","web":"https://www.relinsa.com"},{"address":"

Facos S. DE R.L.","city":"

HN - San Pedro Sula

","code":"hn","countryName":"Honduras","countryResponsibleFor":null,"email":"serinh@relinsa.net","phone":" +504 2552-6353","qrCode":null,"street":"

Barrio Guamilito 7 Calle 7-8 Ave N.O. #62

","web":"https://www.relinsa.com"},{"address":"

Robatech Hungary

","city":"

HU - 8900 Zalaegerszeg

","code":"hu","countryName":"Hungary","countryResponsibleFor":null,"email":"zoltan.herenyi@robatech.hu","phone":" +36 30 151 151 8","qrCode":null,"street":"

Öveges József utca 3/a

","web":"https://www.robatech.com/en/robatech-hungary/organization-hungary"},{"address":"

Robatech India Pvt Ltd.

","city":"

IN - Dist Thane 421 311 Maharashtra

","code":"in","countryName":"India","countryResponsibleFor":null,"email":"info@robatech.in","phone":" +91 750 666 1880","qrCode":null,"street":"

213, E-3 Bhumi World, Mumbai Nasik Rd

Pimplas (Bhiwandi)

","web":"https://www.robatech.com/en-in/india"},{"address":"

Robatech Indonesia

","city":"

Ketapang Cipondoh

ID - 15146 Kota Tangerang Banten

","code":"id","countryName":"Indonesia","countryResponsibleFor":null,"email":"martinus.rafael@robatech.co.id","phone":" +62 812 8449 9227","qrCode":null,"street":"Ruko Green Lake CBD, Green lake city, Blok G2","web":"https://www.robatech.com/en-id/indonesia"},{"address":"

Itas","city":"

IL - 48091 Rosh-Ha‘ain

","code":"il","countryName":"Israel","countryResponsibleFor":null,"email":"info@itas.co.il","phone":" +97 239 026 616","qrCode":null,"street":"

Industrial Technology & Services Ltd.

8-10 Hamelacha St, Ind. Park

","web":"https://www.itas.co.il"},{"address":"

Robatech Italia s.r.l. u.s.

","city":"

IT - 47522 Cesena (FC)

","code":"it","countryName":"Italy","countryResponsibleFor":null,"email":"info@robatech.it","phone":" +39 0547 631700","qrCode":null,"street":"

Via Enrico Mattei, 71","web":"https://www.robatech.com/it-it/organizzazione-italia"},{"address":"

Robatech Japan K.K","city":"

JP - 5310061 Kita-ku, Osaka

","code":"jp","countryName":"Japan","countryResponsibleFor":null,"email":"info@robatech.jp","phone":"06 4801 4481","qrCode":null,"street":"

Katayama building

9-20, 2-chome Nagaranishi

","web":"https://www.robatech.com/ja-jp/japan"},{"address":"

UNCO JET Ltd

","city":"

KZ - Almaty 050000

","code":"kz","countryName":"Kazakhstan","countryResponsibleFor":null,"email":"info.uncojet@uncojet.com","phone":" +7 727 381-98-24","qrCode":null,"street":"

Auezov District, Almas Microdistrict, Building 246","web":"https://www.uncojet.kz"},{"address":"

AL-Jawad Photo & Trading Co.","city":"

KW - 13046 Safat

","code":"kw","countryName":"Kuwait","countryResponsibleFor":null,"email":"info@aljawadkw.com","phone":" +965 2 483 9101","qrCode":null,"street":"

P.O. Box 4545

Sahafa Street

","web":"https://www.alsanad.org/"},{"address":"

Zakka Multitec S.A.R.L.","city":"

Maten 1202 2110

","code":"lb","countryName":"Lebanon","countryResponsibleFor":null,"email":"info@zakkamultitec.com","phone":" +961 1 890 654","qrCode":null,"street":"

Zakka Bldg, Fanar, Beirut, Lebanon

PO Box: 90 1352,

","web":"https://www.zakkamultitec.com/"},{"address":"

Robatech (M) SDN BHD","city":"

MY - Selangor

","code":"my","countryName":"Malaysia","countryResponsibleFor":null,"email":"info@robatech.com.my","phone":" +603 7843 6636","qrCode":null,"street":"

No20, Jln PJU1A/13, Tmn Perindustrian Jaya, Ara Damansara,

Petaling Jaya 47301

","web":"https://www.robatech.com/en-my/organization-malaysia"},{"address":"

Unicode","city":"

MA - 20000 Casablanca

","code":"ma","countryName":"Morocco","countryResponsibleFor":null,"email":"unicode@unicode.ma","phone":" +212 522 672 522","qrCode":null,"street":"

57, Allée des Jardins

","web":"https://www.unicodemaroc.com"},{"address":"

Robatech de Mexico S.A. de C.V.","city":"

MX – Querétaro, Qro C.P. 76116

","code":"mx","countryName":"Mexico","countryResponsibleFor":null,"email":"robatech@robatech.com.mx","phone":"+52 442 348 1354","qrCode":null,"street":"

Av Peñaflor # 1102

Col. Ciudad del Sol

Novatec Business park Int 97-A

","web":"https://www.robatech.com/es-mx/organizacion-mexico"},{"address":"

IMH EngineeringIntelligent Material Handling","city":"

NZ - 4110 Napier

","code":"nz","countryName":"New Zealand","countryResponsibleFor":null,"email":"info@imhengineering.co.nz","phone":" +64 22 164 2126","qrCode":null,"street":"

4F/3 Shakespeare Rd

","web":"https://www.imhengineering.co.nz"},{"address":"

Codipack R.I., S.A.","city":"

NI - Managua

","code":"ni","countryName":"Nicaragua","countryResponsibleFor":null,"email":"relinsa@relinsa.net","phone":" +505 2299 3584","qrCode":null,"street":"

Villa Pedro Joaquín Chamorro, semáforos de la Róbelo

5 cuadras al norte ½ cuadra al oeste

","web":"https://www.relinsa.com"},{"address":"

Robatech Nordic NO AS","city":"

NO - 3511 Hønefoss

","code":"no","countryName":"Norway","countryResponsibleFor":null,"email":"info@robatech.no","phone":" +47 32 14 23 75","qrCode":null,"street":"

Hvervenmoveien 45

","web":"https://www.robatech.com/no/norge"},{"address":"

Ultratec International","city":"

PK - Lahore Cantt

","code":"pk","countryName":"Pakistan","countryResponsibleFor":null,"email":"info@ultratecpak.com","phone":" +92 321 844 83 84","qrCode":null,"street":"

4-A Abdul Rehman Road,

Imtiaz Shaheed Road

","web":"https://www.ultratecpak.com"},{"address":"

AUMPACK INC

","city":"

PH - 1780 Muntinlupa City

","code":"ph","countryName":"Philippines","countryResponsibleFor":null,"email":"info@aumpack.com","phone":"+63-2-8041588","qrCode":null,"street":"

Unit 810, Alpap II bldg., Trade Ave.

Cor. Investment Drive, Madrigal Business Park

","web":"http://www.aumpack.com"},{"address":"Robatech Polska Sp. z o.o.","city":"

PL - 44-105 Gliwice

","code":"pl","countryName":"Poland","countryResponsibleFor":null,"email":"info@robatech.pl ","phone":" +48 32 270 20 32","qrCode":null,"street":"

Ul. Żernicka 35

","web":"https://www.robatech.com/pl-pl/poland"},{"address":"

Robatech Rus LLC","city":"

RU - 197374, Saint-Petersburg

","code":"ru","countryName":"Russia","countryResponsibleFor":null,"email":"gt@robatech.ru","phone":" +7 812 449 56 78","qrCode":null,"street":"

Business Center „Lakhta“, office 215

Optikov St., house 4, bldg. 2, A

","web":"https://www.robatech.ru"},{"address":"

Yousef Al Sanad Trading Est.","city":"

KSA - Jeddah 21484

","code":"sa","countryName":"Saudi Arabia","countryResponsibleFor":null,"email":"info@alsanad.org","phone":" +966 555 840 301","qrCode":null,"street":"

P.O. Box 17305

Tahlia Street

","web":"https://www.alsanad.org"},{"address":"

MB Print d.o.o.","city":"

RS - 21235 Temerin

","code":"rs","countryName":"Serbia","countryResponsibleFor":null,"email":"office@mbprint.eu","phone":"+381 21 844 400","qrCode":null,"street":"

Novosadska 280

","web":"https://www.mbprint.eu/"},{"address":"

Robatech SA (Pty) Ltd (Western Cape)","city":"

ZA - Cape Town 7405

","code":"za","countryName":"South Africa","countryResponsibleFor":null,"email":"info@robatech.co.za","phone":"+27 21-510 6903","qrCode":null,"street":"

24 Shropshire Street

Paarden Eiland

","web":"https://www.robatech.com/en-za/south-africa/organization"},{"address":"SETEC Korea","city":"

KR - 133-120 Seoul

","code":"kr","countryName":"South Korea","countryResponsibleFor":null,"email":"robatech@robatech.co.kr","phone":"+82 2 971 0471","qrCode":null,"street":"

Room No. 203, IS Biz Tower, 147 SeongSu-2Ro

SeongDong-Gu

","web":null},{"address":"

Robatech Nordic AB","city":"

SE - 302 62 Halmstad

","code":"se","countryName":"Sweden","countryResponsibleFor":null,"email":"info@robatech.se","phone":"+46 35 299 0510","qrCode":null,"street":"

Ryttarevägen 18B

","web":"https://www.robatech.com/sv/sverige"},{"address":"

JETS","city":"

TN - Tunis 1082

","code":"tn","countryName":"Tunisia","countryResponsibleFor":null,"email":"jets@gnet.tn","phone":" +216 71 235 518","qrCode":null,"street":"

Tour des bureaux ICC Agence 04 RDC

Centre Urbain Nord

","web":"https://jets-tn.com/"},{"address":"

Robatech Tutkal Teknolojileri Sanayi ve Ticaret A. Ş.","city":"

TR - 41040 İzmit - Kocaeli

","code":"tr","countryName":"Türkiye","countryResponsibleFor":null,"email":"info@robatech.com.tr","phone":"+90 262 322 41 57","qrCode":null,"street":"

Sanayi Mah. Kozalı Sok. No: 10 Çarşı Yapı

Sitesi C33

","web":"https://www.robatech.com/tr-tr/organizasyon-turkiye"},{"address":"

RO Technologies","city":"

UA - Kiev 04111

","code":"ua","countryName":"Ukraine","countryResponsibleFor":null,"email":"info@robatech.com.ua","phone":"+380 68 224 66 42","qrCode":null,"street":"

Danila Schbakivskogo st. 52, 429,

","web":"https://www.robatech.com/uk/ukraine"},{"address":"

Robatech Gluing Technology","city":"

Essex SS15 6SW

United Kingdom

*Robatech Gluing Technology is an

authorized trading name of W. H. Leary Ltd.

","code":"gb","countryName":"United Kingdom","countryResponsibleFor":null,"email":"info@robatechGT.com","phone":"+44 1268 490035","qrCode":null,"street":"

2 Seax Way, Basildon

","web":"www.robatech.com/en-gb/great-britain"},{"address":"

Robatech USA Inc.","city":"

Alpharetta, GA 30005 USA

","code":"us","countryName":"USA","countryResponsibleFor":null,"email":"info@robatechusa.com","phone":"+1 770 663 8380","qrCode":null,"street":"

1005 Alderman Drive Ste 207

","web":"https://www.robatech.com/en-us/organization-usa"},{"address":"

Vinatech Co., Ltd.","city":"

Ho Chi Minh City, VN - 727010 HCM

","code":"vn","countryName":"Vietnam","countryResponsibleFor":null,"email":"info@vinatech.biz","phone":"+84 28 3601 8068","qrCode":null,"street":"

38 Street 2 - Cityland, An Nhon ward

","web":"https://www.vinatech.biz"},{"address":"

Robatech Gulf FZE

","city":"

UAE – Sharjah","code":"ae","countryName":"United Arab Emirates","countryResponsibleFor":null,"email":"info@robatech.ae","phone":"+971 562 55 4966","qrCode":null,"street":"

Sharjah Airport Free Zone

","web":"https://www.robatech.com/en/robatech-united-arab-emirates"},{"address":"

UAB Tecalemit

","city":"

LT - 02189, Vilnius

","code":"lt","countryName":"Lithuania","countryResponsibleFor":null,"email":"egidijus.s@tecalemit.lt","phone":" +370 5 210 6210","qrCode":null,"street":"

Dariaus ir Gireno g. 177

","web":"https://www.tecalemit.lt"},{"address":"

Robatech bv

","city":"

NL - 6931 KE Westervoort

","code":"nl","countryName":"Netherlands","countryResponsibleFor":null,"email":"info@robatech.nl","phone":"+31 26 319 01 10","qrCode":null,"street":"

Mollevite 5

","web":"https://www.robatech.com/nl/nederland"},{"address":"

NOBLEKA SAC

","city":"

PE - Lima 41

","code":"pe","countryName":"Peru","countryResponsibleFor":null,"email":"mario.calderon@nobleka-digital.com","phone":"+51-998-308-912","qrCode":null,"street":"

Calle Bronsino 320

San Borja

","web":"https://www.nobleka.com.pe"},{"address":"

Kovacs Trade Company S.R.L

","city":"

RO - Jud. Mures

","code":"ro","countryName":"Romania","countryResponsibleFor":null,"email":"j.kovacs@kovacstrade.ro","phone":"+40 744 624 947","qrCode":null,"street":"

Cart. Rodnei 3/3

545300 Reghin

","web":"https://www.kovacstrade.com"},{"address":"

Robatech España, S.L.

","city":"

ES - 28021 Villaverde - Madrid

","code":"es","countryName":"Spain","countryResponsibleFor":null,"email":"info@robatech.es","phone":"+34 91 683 82 14","qrCode":null,"street":"

C/ Ciudad de Frias, 11 y 13 Nave E

","web":"https://www.robatech.com/es-es/espana/organizacion-espana"},{"address":"

iNEX Technology Co., Ltd

","city":"

TH - Bangkok 10230

","code":"th","countryName":"Thailand","countryResponsibleFor":null,"email":"sales@inextechnology.com","phone":"+66 2 578 8311","qrCode":null,"street":"

442 Sukhonthasawat Road

Ladprao

","web":"https://inex.co.th/"},{"address":"Robatech Austria GmbH, o.z.","city":"

81106 Bratislava

","code":"sk","countryName":"Slovakia","countryResponsibleFor":null,"email":"jakub.buchel@robatech.sk","phone":"+421 918 514 401","qrCode":null,"street":"

Hodžovo námestie 1/A

","web":"https://www.robatech.com/sk/slovensko"},{"address":"

MB Print d.o.o. Bosna i Hercegovina","city":"

Grude, Gorica, 88345

","code":"ba","countryName":"Bosnia-Herzegovina","countryResponsibleFor":null,"email":"marko@mbprint.ba","phone":"+387 39 671 207","qrCode":null,"street":"

Brig 96

","web":"http://www.mbprint.ba"},{"address":"Robatech Austria GmbH - podružnica v Ljubljani","city":"1351 Brezovica pri Ljubljani","code":"si","countryName":"Slovenia","countryResponsibleFor":null,"email":"matej.zvajkar@robatech.si","phone":"+386 41 568 573","qrCode":null,"street":"

Matej Žvajkar, Prodaja in servis

Tržaška cesta 515

","web":"https://www.robatech.com/sl/slovenija"},{"address":"

Robatech Headquarters

","city":"5630 Muri AG","code":"hq","countryName":"Headquarters","countryResponsibleFor":null,"email":"info@robatech.ch","phone":"+41 56 675 77 00","qrCode":null,"street":"

Pilatusring 10

","web":"https://www.robatech.com/en/contact-robatech"},{"address":"Robatech Austria GmbH - podružnica v Ljubljani","city":"1351 Brezovica pri Ljubljani","code":"hr","countryName":"Croatia","countryResponsibleFor":null,"email":"matej.zvajkar@robatech.si","phone":"+386 41 568 573","qrCode":null,"street":"

Matej Žvajkar, Prodaja in servis

Tržaška cesta 515

","web":"https://www.robatech.com/sl/slovenija"}]

Birgit Herrscher-Lingua, redaktor ds. marketingu

Birgit Herrscher-Lingua, redaktor ds. marketingu

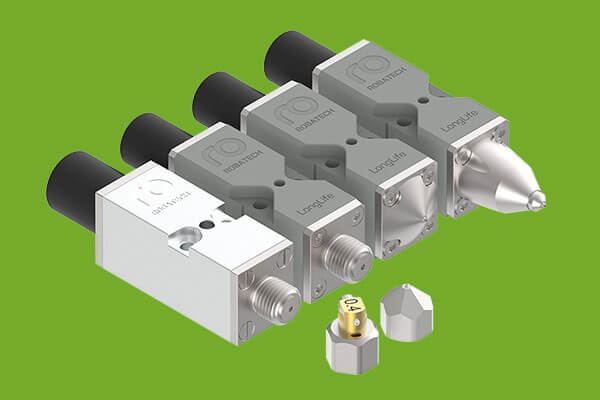

Opakowania podstawowe wymagają dyszy nanoszącej z precyzyjnym odrywaniem kleju.

Opakowania podstawowe wymagają dyszy nanoszącej z precyzyjnym odrywaniem kleju.  Dysza wkręcana 296 Diamond charakteryzuje się lepszym przewodzeniem ciepła w porównaniu z 292 i 296.

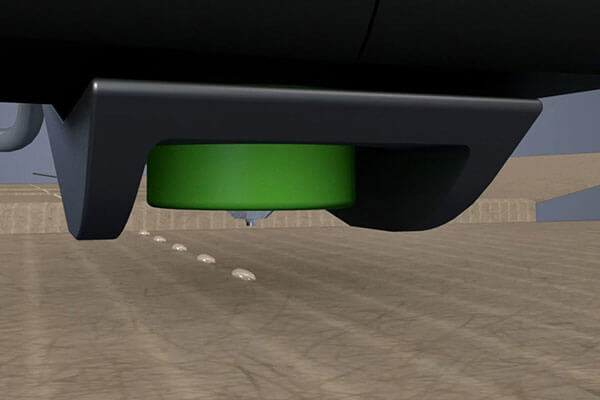

Dysza wkręcana 296 Diamond charakteryzuje się lepszym przewodzeniem ciepła w porównaniu z 292 i 296.  Dysze nanoszące o dużej średnicy służą do klejenia materacy

Dysze nanoszące o dużej średnicy służą do klejenia materacy Do nakładania kleju w małych kreskach lub punktach należy stosować wysokiej jakości kleje topliwe, aby uniknąć zatykania dyszy.

Do nakładania kleju w małych kreskach lub punktach należy stosować wysokiej jakości kleje topliwe, aby uniknąć zatykania dyszy.

KOMENTARZE

0 KOMENTARZE